Gravure Mécanique PCB : Différence entre versions

| Ligne 110 : | Ligne 110 : | ||

* ''Edge.Cuts'' : Contour de la plaque | * ''Edge.Cuts'' : Contour de la plaque | ||

| − | === | + | ===Exporter le fichier des perçages=== |

Le fichier contenant les positions et les diamètres des perçages (''drill file'') est au format Excellon. | Le fichier contenant les positions et les diamètres des perçages (''drill file'') est au format Excellon. | ||

* Cliquer sur le bouton ''Generate Drill File'' de la boite de dialogue ''Plot'' précédente | * Cliquer sur le bouton ''Generate Drill File'' de la boite de dialogue ''Plot'' précédente | ||

| Ligne 124 : | Ligne 124 : | ||

Pour cela, on utilise le programme '''pcb2gcodeGUI'''. | Pour cela, on utilise le programme '''pcb2gcodeGUI'''. | ||

A la première utilisation, il va falloir créer le fichier de configuration stockant les options nécessaires au bon fonctionnement du programme pour la CNC du fab. | A la première utilisation, il va falloir créer le fichier de configuration stockant les options nécessaires au bon fonctionnement du programme pour la CNC du fab. | ||

| − | |||

| − | |||

| − | |||

Créer un fichier texte avec le contenu suivant : | Créer un fichier texte avec le contenu suivant : | ||

| Ligne 202 : | Ligne 199 : | ||

Puis cliquer sur File, load configuration file, et sélectionner le fichier précédemment créé. | Puis cliquer sur File, load configuration file, et sélectionner le fichier précédemment créé. | ||

| − | + | [[Fichier:Pcb2gcode_input_tab.png]] | |

| + | Sur le premier onglet ''Input/output'' : | ||

| + | * Dans la zone ''Back'', sélectionner le fichier Gerber contenant le calque B.Cu généré par Kicad | ||

| + | L'application peu afficher un message inquiétant : | ||

| + | [[Fichier:Pcb2gcode error voronoi.png]] | ||

| + | Il essaye de vous expliquer avec ces mots à lui que l'algorithme qui va convertir le tracé dessiné sous Kicad en zones délimitées en vue de la gravure a besoin d'avoir une bordure extérieure pour fonctionner. On va la lui fournir. | ||

| + | * Cliquer sur Ok pour acquitter le message | ||

| + | * Dans la zone ''Outline'', sélectionner le fichier Gerber contenant le calque Edge.cuts | ||

| + | * Dans la zone ''Drill'', sélectionner le fichier Excellon (.drl) contenant le détail des perçages | ||

| + | * Dans la dernière zone ''Output folder'', choisir un répertoire où seront exportés les fichiers G-code | ||

| + | La prévisualisation à droite donne une idée du rendu. | ||

| + | * Cliquer sur le bouton '''Start''' au bas de la fenêtre pour démarrer la conversion en G-code. | ||

| + | |||

| + | Pcb2gcode va créer des fichiers d'extensions '''.ngc''' : | ||

| + | {| class="wikitable centre" width="80%" | ||

| + | |- | ||

| + | | width="50%" | | ||

| + | back.ngc | ||

| + | | width="50%" | | ||

| + | Tracé des pistes | ||

| + | |- | ||

| + | | width="50%" | | ||

| + | outline.ngc | ||

| + | | width="50%" | | ||

| + | Contour extérieur de la carte | ||

| + | |- | ||

| + | | width="50%" | | ||

| + | drill.ngc | ||

| + | | width="50%" | | ||

| + | Position des perçages | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | A la fin de cette étape, les fichiers sont prêts pour la gravure de la carte par la CNC. | ||

| − | + | ===Réalisation de la carte=== | |

| + | ====Préparation de la CNC==== | ||

| + | Le soin apporté à cette étape de préparation va grandement conditionner la qualité de la réalisation de la carte ! | ||

| + | * Débrancher électriquement la CNC | ||

| + | * S'assurer de la propreté du martyr (surface de gravure) de la machine ainsi que la plaque : un déchet d'une épaisseur infime peut crer une bosse ou relever légèrement un coin de la carte à graver et nuire à la qualité générale de la gravure. | ||

| + | * Coller la carte époxy au martyr avec de l'adhésif double-face,la face cuivrée visible | ||

| + | L'adhésif doit couvrir au moins les trois quarts de la surface de la carte | ||

| − | + | Astuce : Si vous recycler des plaques photosensibles, utiliser de l'acétone ou de l'alcool à brûler (moins nocif) pour retirer la couche superflue. | |

| − | |||

Version du 24 avril 2017 à 12:02

Mode d'emploi de la gravure d'un PCB simple couche avec la fraiseuse du laboratoire LAB6.

Présentation

Le modèle de CNC disponible au fablab est ???

Vous pouvez ajouter les informations manquantes !!! modèle et photo

Niveau de difficulté

Installation

PCB2GCODE

Outil de conversion Gerber vers G-code

cf https://github.com/pcb2gcode/pcb2gcode

sudo apt-get update sudo apt-get install build-essential automake autoconf autoconf-archive libtool libboost-program-options-dev libgtkmm-2.4-dev gerbv git git clone https://github.com/pcb2gcode/pcb2gcode.git cd pcb2gcode autoreconf -fvi ./configure make sudo make install

PCB2GCODEGUI

Interface graphique pour pcb2gcode

cf https://github.com/pcb2gcode/pcb2gcodeGUI

sudo apt-get install build-essential git qt5-default libqt5svg5-dev git clone https://github.com/pcb2gcode/pcb2gcodeGUI.git cd pcb2gcodeGUI/ qmake make sudo make install

g-commander

Logiciel de contrôle de la fraiseuse

git clone https://gitlab.com/Pilatomic/g-commander.git sudo apt-get install libqt5serialport5-dev cd g-commander/ qmake make

Utilisation

La CNC du fab fonctionne avec des fichiers G-code. Pour la réalisation de la gravure d'une carte simple face, trois fichiers sont nécessaires :

- Fichier de détourage des pistes (calque B.Cu)

- Fichier de contours de la carte (calque Edge Cuts)

- Fichier de perçage

Voici en résumé les étapes pour créer ses fichiers et utiliser la CNC :

- Réalisation du schéma de la carte avec Kicad Pcbnew

- Exporter le fichier PCB Kicad au format Gerber

- Exporter le fichier de perçage Kicad au format Excellon

- Transformer les Gerber et Excellon en fichiers G-code

- Réaliser la carte

Réaliser sa carte avec Kicad Pcbnew

Reportez-vous à cette page pour prendre en main ce module de Kicad : Utilisation de Kicad Pcbnew

Avant de se lancer dans l'export, vérifier que votre projet de carte respecte les prérequis suivants :

| Distance | Valeur minimale (mm) |

|---|---|

|

Largeur de piste |

1 mm |

|

Ecart entre deux pads |

0,5 mm |

|

Ecart entre deux pistes |

0,5 mm |

- Le tracé des pistes aura été réalisé sur le calque B.Cu (coté cuivre de la plaque à graver)

- La carte dispose d'un plan de masse. La CNC va détourer uniquement les pistes dessinées sans enlever le cuivre du plan de masse

- Le projet dispose d'un contour dessiné dans le calque Edge.Cuts

Exporter le tracé des pistes au format Gerber

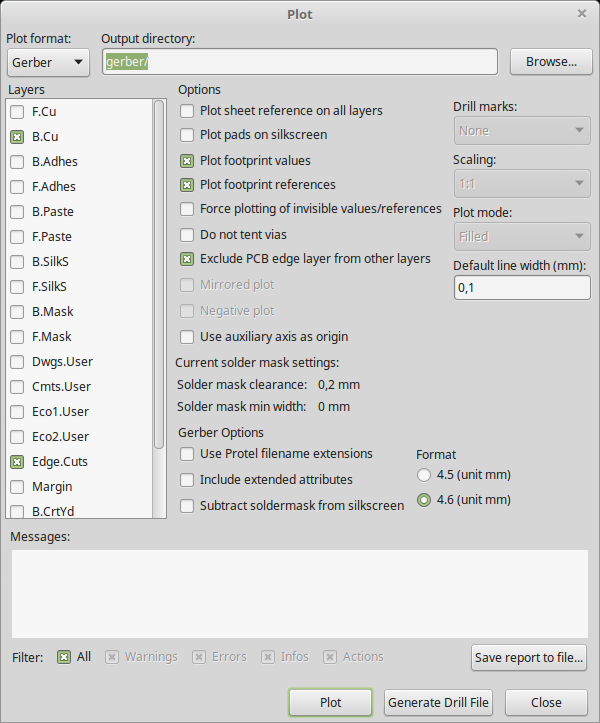

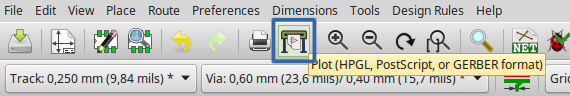

Depuis le module Pcbnew de Kicad, cliquer sur le bouton Plot dans la barre d'outil ou menu File puis Plot.

Dans la boîte de dialogue, vérifier que :

- Le format d'export est bien Gerber

- Sélectionner un répertoire où seront enregistrés les fichiers créés

- Les options cochées sont bien identiques à la capture suivante :

Cliquer sur le bouton Plot au bas de la fenêtre.

Kicad va créer autant de fichiers Gerber que de couches sélectionnées. Les couches à exporter impérativement sont :

- B.Cu : Cuivre arrière, là où sera gravé le circuit

- Edge.Cuts : Contour de la plaque

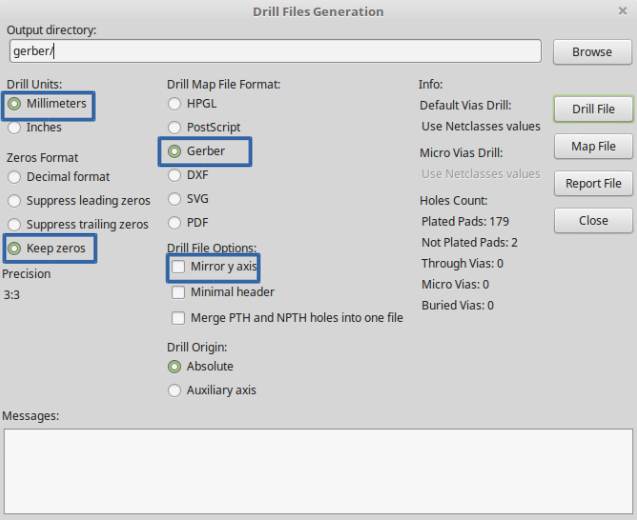

Exporter le fichier des perçages

Le fichier contenant les positions et les diamètres des perçages (drill file) est au format Excellon.

- Cliquer sur le bouton Generate Drill File de la boite de dialogue Plot précédente

- Sélectionner les répertoire où sera enregistré le fichier de perçage

- Vérifier que les options cochées soient identiques à la capture suivante :

- Cliquer sur le bouton Drill File

Kicad va générer un fichier portant l'extension .drl dans le répertoire de destination.

A ce niveau d'avancement, vous disposez de l'ensemble des fichiers nécessaires pour la gravure de la carte mais pas au format interprété par la CNC. L'étape suivante va permettre la conversion de ces fichiers au format G-code.

Du format Gerber et Excellon vers le format G-code

Pour cela, on utilise le programme pcb2gcodeGUI. A la première utilisation, il va falloir créer le fichier de configuration stockant les options nécessaires au bon fonctionnement du programme pour la CNC du fab.

Créer un fichier texte avec le contenu suivant :

![]() Fix Me !

Fix Me !

Vous pouvez ajouter les informations manquantes !!! Paramètres de configuration de pcb2gcodeGUI

# Configuration file generated by pcb2gcodeGUI version 0.1 on ven. oct. 28 22:22:49 2016

# Common options

#@#dpi=1000

metric=true

metricoutput=true

mirror-absolute=false

nog64=true

optimise=true

tile-x=1

tile-y=1

tolerance=0.0100

vectorial=true

zchange=10.0000

zero-start=true

zsafe=5.0000

# Mill options

#@#extra-passes=0

mill-feed=600

mill-speed=10000

#@#offset=0.1500

voronoi=true

zwork=-0.0500

# Drill options

drill-feed=50

drill-side=auto

drill-speed=10000

milldrill=false

#@#milldrill-diameter=3.0000

nog81=true

nog91-1=true

onedrill=false

zdrill=-2.5000

# Outline options

bridges=0.5000

bridgesnum=2

cut-feed=600

cut-infeed=10.0000

cut-side=auto

cut-speed=10000

cutter-diameter=3.0000

fill-outline=true

#@#outline-width=0.2000

zbridges=-0.6000

zcut=-2.5000

# Autoleveller options

al-back=false

al-front=false

#@#al-probecode=G31

al-probefeed=100

#@#al-probevar=2002

#@#al-setzzero=G92Z0

al-x=15.0000

al-y=15.0000

software=LinuxCNC

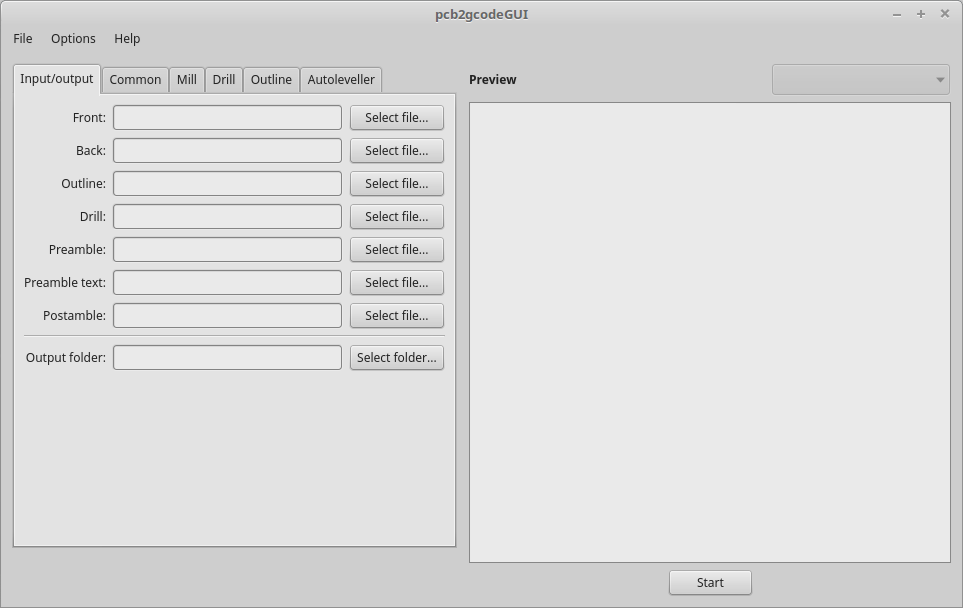

Lancer pcb2gcodeGUI

pcb2gcodeGUI

Puis cliquer sur File, load configuration file, et sélectionner le fichier précédemment créé.

Sur le premier onglet Input/output :

Sur le premier onglet Input/output :

- Dans la zone Back, sélectionner le fichier Gerber contenant le calque B.Cu généré par Kicad

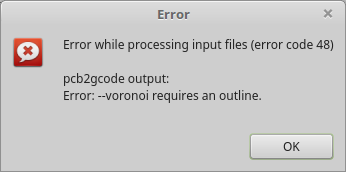

L'application peu afficher un message inquiétant :

Il essaye de vous expliquer avec ces mots à lui que l'algorithme qui va convertir le tracé dessiné sous Kicad en zones délimitées en vue de la gravure a besoin d'avoir une bordure extérieure pour fonctionner. On va la lui fournir.

Il essaye de vous expliquer avec ces mots à lui que l'algorithme qui va convertir le tracé dessiné sous Kicad en zones délimitées en vue de la gravure a besoin d'avoir une bordure extérieure pour fonctionner. On va la lui fournir.

- Cliquer sur Ok pour acquitter le message

- Dans la zone Outline, sélectionner le fichier Gerber contenant le calque Edge.cuts

- Dans la zone Drill, sélectionner le fichier Excellon (.drl) contenant le détail des perçages

- Dans la dernière zone Output folder, choisir un répertoire où seront exportés les fichiers G-code

La prévisualisation à droite donne une idée du rendu.

- Cliquer sur le bouton Start au bas de la fenêtre pour démarrer la conversion en G-code.

Pcb2gcode va créer des fichiers d'extensions .ngc :

|

back.ngc |

Tracé des pistes |

|

outline.ngc |

Contour extérieur de la carte |

|

drill.ngc |

Position des perçages |

A la fin de cette étape, les fichiers sont prêts pour la gravure de la carte par la CNC.

Réalisation de la carte

Préparation de la CNC

Le soin apporté à cette étape de préparation va grandement conditionner la qualité de la réalisation de la carte !

- Débrancher électriquement la CNC

- S'assurer de la propreté du martyr (surface de gravure) de la machine ainsi que la plaque : un déchet d'une épaisseur infime peut crer une bosse ou relever légèrement un coin de la carte à graver et nuire à la qualité générale de la gravure.

- Coller la carte époxy au martyr avec de l'adhésif double-face,la face cuivrée visible

L'adhésif doit couvrir au moins les trois quarts de la surface de la carte

Astuce : Si vous recycler des plaques photosensibles, utiliser de l'acétone ou de l'alcool à brûler (moins nocif) pour retirer la couche superflue.

Vous pouvez ajouter les informations manquantes !!!

Auteurs

Pila