Gravure Mécanique PCB : Différence entre versions

| Ligne 202 : | Ligne 202 : | ||

Sur le premier onglet ''Input/output'' : | Sur le premier onglet ''Input/output'' : | ||

* Dans la zone ''Back'', sélectionner le fichier Gerber contenant le calque B.Cu généré par Kicad | * Dans la zone ''Back'', sélectionner le fichier Gerber contenant le calque B.Cu généré par Kicad | ||

| − | L'application peu afficher un message inquiétant : | + | L'application peu afficher un message inquiétant :<br> |

| − | [[Fichier:Pcb2gcode error voronoi.png]] | + | [[Fichier:Pcb2gcode error voronoi.png]]<br> |

Il essaye de vous expliquer avec ces mots à lui que l'algorithme qui va convertir le tracé dessiné sous Kicad en zones délimitées en vue de la gravure a besoin d'avoir une bordure extérieure pour fonctionner. On va la lui fournir. | Il essaye de vous expliquer avec ces mots à lui que l'algorithme qui va convertir le tracé dessiné sous Kicad en zones délimitées en vue de la gravure a besoin d'avoir une bordure extérieure pour fonctionner. On va la lui fournir. | ||

* Cliquer sur Ok pour acquitter le message | * Cliquer sur Ok pour acquitter le message | ||

| Ligne 238 : | Ligne 238 : | ||

Le soin apporté à cette étape de préparation va grandement conditionner la qualité de la réalisation de la carte ! | Le soin apporté à cette étape de préparation va grandement conditionner la qualité de la réalisation de la carte ! | ||

* Débrancher électriquement la CNC | * Débrancher électriquement la CNC | ||

| − | * S'assurer de la propreté du martyr (surface de gravure) de la machine ainsi que la plaque : un déchet d'une épaisseur infime peut | + | * S'assurer de la propreté du martyr (surface de gravure) de la machine ainsi que la plaque : un déchet d'une épaisseur infime peut créer une bosse ou relever légèrement un coin de la carte à graver et nuire à la qualité générale de la gravure. |

* Coller la carte époxy au martyr avec de l'adhésif double-face,la face cuivrée visible | * Coller la carte époxy au martyr avec de l'adhésif double-face,la face cuivrée visible | ||

L'adhésif doit couvrir au moins les trois quarts de la surface de la carte | L'adhésif doit couvrir au moins les trois quarts de la surface de la carte | ||

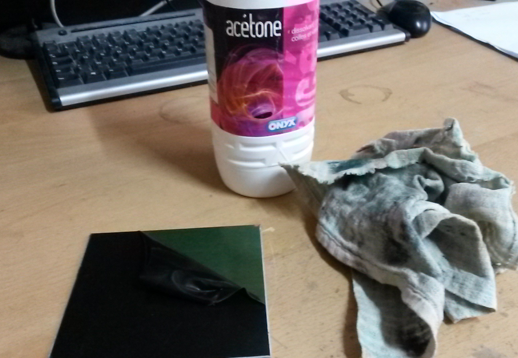

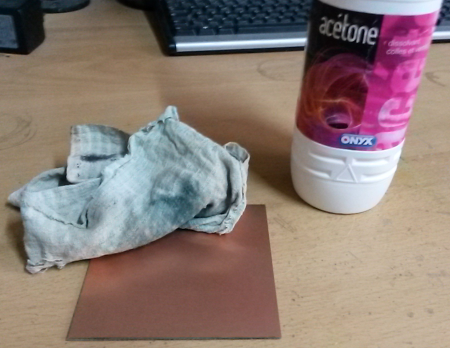

Astuce : Si vous recycler des plaques photosensibles, utiliser de l'acétone ou de l'alcool à brûler (moins nocif) pour retirer la couche superflue. | Astuce : Si vous recycler des plaques photosensibles, utiliser de l'acétone ou de l'alcool à brûler (moins nocif) pour retirer la couche superflue. | ||

| − | + | [[Fichier:Plaque photosensible avant.png]] | |

| − | + | [[Fichier:Plaque photosensible apres.png]] | |

| + | <br> | ||

| + | * Monter une pointe javelot sur la pince de l'axe de la broche | ||

| + | [[Fichier:Pointe javelot.png]] | ||

| + | '''Attention :''' L'outil est tranchant ! | ||

| + | * A partir de ce moment, il est fortement recommandé de porter des lunettes de protection pour le cas où la pointe de l'outil viendrait à casser. | ||

| + | * Vérifier que l'interrupteur de la broche est sur 0 (petit interrupteur en bas). | ||

| + | * Brancher l'alimentation électrique de la CNC et le cordon USB au PC. | ||

| + | [[Fichier:CNC interrupteurs.png]] | ||

| + | ====Initialisation de la CNC==== | ||

| + | Allumer la CNC (uniquement la machine, interrupteur du haut) | ||

| + | Démarrer le programme G-Commander | ||

| + | g-commander | ||

| + | L'interface se découpe en plusieurs panneaux qui peuvent être réorganisés à votre goût | ||

| + | * Le panneau ''Board'' gère la connexion à la carte contrôleur de la CNC | ||

| + | * Le panneau ''GCode Project'' va permettre l'ouverture du fichier G-code à tracer | ||

| + | * Le panneau ''Controls'' pour les modes de fonctionnement de la machine | ||

| + | * Le panneau ''Movements'' autorise les déplacements | ||

| + | * Le panneau ''Position''affiche les coordonnées de l'outil et permet aussi d'enregistrer l'origine relative (coin de la carte) pour débuter la gravure | ||

| + | * Le panneau ''Visualizer'' donne la vue 3D de la position de la broche et du tracé de la carte | ||

| + | [[Fichier:G-commander capture.png]] | ||

| + | ====Etablir la connexion avec la CNC==== | ||

| + | Panneau ''Board'', sélectionner le port USB et la vitesse de communication (115200) de la CNC | ||

| + | [[Fichier:G-commander board.png]] | ||

| + | <br> | ||

| + | Cliquer sur le bouton rouge pour établir la connexion. Il passe au vert et le champ Status doit afficher "On line". | ||

| + | [[Fichier:G-commander board online.png]] | ||

| + | ====Charger un fichier G-code==== | ||

| + | Depuis le panneau ''Gcode Project'', cliquer sur le bouton "Open" et chercher le fichier G-code ''back.ngc'' généré à l'étape précédente. | ||

| + | La zone ''Visualizer'' se met à jour et rend un aperçu 3D du travail à accomplir par la machine. | ||

| + | Vous pouvez interagir avec la zone d'aperçu : | ||

| + | * Clic gauche : Rotation 3D autour de la scène | ||

| + | * Roulette : Zoom | ||

| + | * Clic droit : Déplacements latéraux | ||

| + | [[Fichier:G-commander 3d.png]] | ||

| + | ====Simuler les jobs==== | ||

| + | Cette étape permet de vérifier que la syntaxe des fichiers G-code du projet sera bien comprise par la CNC. Concrètement, G-commander va envoyer les instructions G-code à la carte CNC qui va acquitter la connexion et accepter les commandes transmises.<br> | ||

| + | Si une instruction est erronée, un message d'avertissement vous indiquera qu'une correction est à apporter au préalable de la réalisation de la carte. | ||

| + | Dans le panneau ''Controls'', basculer en mode Simulation avec le bouton bien nommé "Simu mode". Bouton "Simu mode" enfoncé, cliquer ensuite sur le bouton "Go" du panneau ''GCode project''. Les instructions G-code vont défiler à grande vitesse et le programme vous informera d'éventuelles erreurs de syntaxe rencontrées.<br> | ||

| + | Répéter l'opération pour l'ensemble des fichiers G-code que vous allez graver. Il est important de réaliser cette opération AVANT d'avoir initialisé les origines.<br> | ||

| + | <br> | ||

| + | Correction des erreurs : | ||

| + | Si vous rencontrez un message d'avertissement de ce type :<br> | ||

| + | [[Fichier:G-commander simumode erreur.png]]<br> | ||

| + | Pour corriger l’erreur, il faut éditer le fichier G-code (éditeur de texte basique) et supprimer la ligne en erreur.<br> | ||

| + | Enregistrer le fichier.<br> | ||

| + | Depuis G-Commander, charger à nouveau le fichier et relancer la simulation. | ||

| + | [[Fichier:G-commander correction erreur.png]] | ||

| + | Quand tous les fichiers G-code sont simulés sans erreur, cliquer à nouveau sur le bouton "Simu mode" pour sortir et revenir au monde réel. | ||

| + | ====Exécution de la gravure==== | ||

| + | On y est, cette étape va lancer la gravure à proprement parlé.<br> | ||

| + | Ouvrir le fichier G-code ''back.ngc ''.<br> | ||

| + | Vous pouvez suivre l’évolution du job dans la vue 3D :<br> | ||

| + | La pointe orange indique la position de l’outil.<br> | ||

| + | Le contour du tracé est : | ||

| + | * gris pour l’aperçu | ||

| + | * devient bleu quand les instructions du tracé sont parvenues dans la mémoire de la CNC (commandes acceptées en attente de réalisation par la carte) | ||

| + | * vert quand le tracé est physiquement gravé | ||

| + | =====Prise des origines===== | ||

| + | Il va falloir apprendre à la machine à savoir où se trouve la carte à graver. Pour cela, il faut initialiser l’origine des trois axes.<br> | ||

| + | Dans la vue 3D, en bas à gauche de la gravure sous l’outil est dessiné un repère qui montre la position de l’outil à son origine. On va faire coïncider ce repère virtuel avec le coin inférieur gauche de la carte positionnée sur le martyr. | ||

| + | [[Fichier:G-commander repere virtuel.png]] | ||

| + | On va commencer par positionner l’origine des axes X et Y qui sont ceux présents dans le plan du martyr :<br> | ||

| + | On va déplacer le martyr et la broche. Assurez vous que la pointe javelot soit suffisamment haute pour éviter une collision fâcheuse avec la carte à graver.<br> | ||

| + | Dans le panneau ''Movements'', utiliser les boutons X+/- et Y+/- pour déplacer la pointe javelot dans le coin inférieur gauche de la carte à graver. Garder à l’esprit que le collage de votre carte sur le martyr n’est pas strictement parallèle aux bords. Conserver une marge intérieure suffisante pour pallier ce défaut d’alignement.<br> | ||

| + | La zone de saisie ''Distance'' permet d’ajuster le pas de déplacement. La mesure indiquée est exprimée en mm. Conserver une valeur importante pour les déplacements longs, diminuer la valeur pour un ajustement précis. Toujours sortir de la zone de saisie par une tabulation pour s'assurer que la valeur saisie soit appliquée par le programme. | ||

| + | [[Fichier:G-commander-board movement.png]]<br> | ||

| + | Au niveau de la vue 3D, vous observerez que l’outil s’est déplacé au loin de votre plaque.<br> | ||

| + | Une fois la position idéale trouvée, cliquer sur les boutons "Set to 0" des axes X et Y dans le panneau ''Position''. | ||

{{fixme}} | {{fixme}} | ||

Version du 24 avril 2017 à 18:28

Mode d'emploi de la gravure d'un PCB simple couche avec la fraiseuse du laboratoire LAB6.

Sommaire

Présentation

Le modèle de CNC disponible au fablab est ???

Vous pouvez ajouter les informations manquantes !!! modèle et photo

Niveau de difficulté

Installation

PCB2GCODE

Outil de conversion Gerber vers G-code

cf https://github.com/pcb2gcode/pcb2gcode

sudo apt-get update sudo apt-get install build-essential automake autoconf autoconf-archive libtool libboost-program-options-dev libgtkmm-2.4-dev gerbv git git clone https://github.com/pcb2gcode/pcb2gcode.git cd pcb2gcode autoreconf -fvi ./configure make sudo make install

PCB2GCODEGUI

Interface graphique pour pcb2gcode

cf https://github.com/pcb2gcode/pcb2gcodeGUI

sudo apt-get install build-essential git qt5-default libqt5svg5-dev git clone https://github.com/pcb2gcode/pcb2gcodeGUI.git cd pcb2gcodeGUI/ qmake make sudo make install

g-commander

Logiciel de contrôle de la fraiseuse

git clone https://gitlab.com/Pilatomic/g-commander.git sudo apt-get install libqt5serialport5-dev cd g-commander/ qmake make

Utilisation

La CNC du fab fonctionne avec des fichiers G-code. Pour la réalisation de la gravure d'une carte simple face, trois fichiers sont nécessaires :

- Fichier de détourage des pistes (calque B.Cu)

- Fichier de contours de la carte (calque Edge Cuts)

- Fichier de perçage

Voici en résumé les étapes pour créer ses fichiers et utiliser la CNC :

- Réalisation du schéma de la carte avec Kicad Pcbnew

- Exporter le fichier PCB Kicad au format Gerber

- Exporter le fichier de perçage Kicad au format Excellon

- Transformer les Gerber et Excellon en fichiers G-code

- Réaliser la carte

Réaliser sa carte avec Kicad Pcbnew

Reportez-vous à cette page pour prendre en main ce module de Kicad : Utilisation de Kicad Pcbnew

Avant de se lancer dans l'export, vérifier que votre projet de carte respecte les prérequis suivants :

| Distance | Valeur minimale (mm) |

|---|---|

|

Largeur de piste |

1 mm |

|

Ecart entre deux pads |

0,5 mm |

|

Ecart entre deux pistes |

0,5 mm |

- Le tracé des pistes aura été réalisé sur le calque B.Cu (coté cuivre de la plaque à graver)

- La carte dispose d'un plan de masse. La CNC va détourer uniquement les pistes dessinées sans enlever le cuivre du plan de masse

- Le projet dispose d'un contour dessiné dans le calque Edge.Cuts

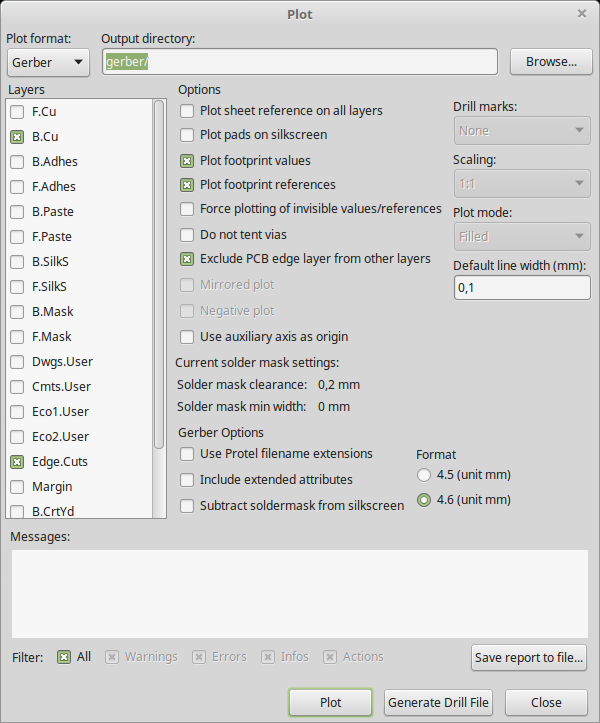

Exporter le tracé des pistes au format Gerber

Depuis le module Pcbnew de Kicad, cliquer sur le bouton Plot dans la barre d'outil ou menu File puis Plot.

Dans la boîte de dialogue, vérifier que :

- Le format d'export est bien Gerber

- Sélectionner un répertoire où seront enregistrés les fichiers créés

- Les options cochées sont bien identiques à la capture suivante :

Cliquer sur le bouton Plot au bas de la fenêtre.

Kicad va créer autant de fichiers Gerber que de couches sélectionnées. Les couches à exporter impérativement sont :

- B.Cu : Cuivre arrière, là où sera gravé le circuit

- Edge.Cuts : Contour de la plaque

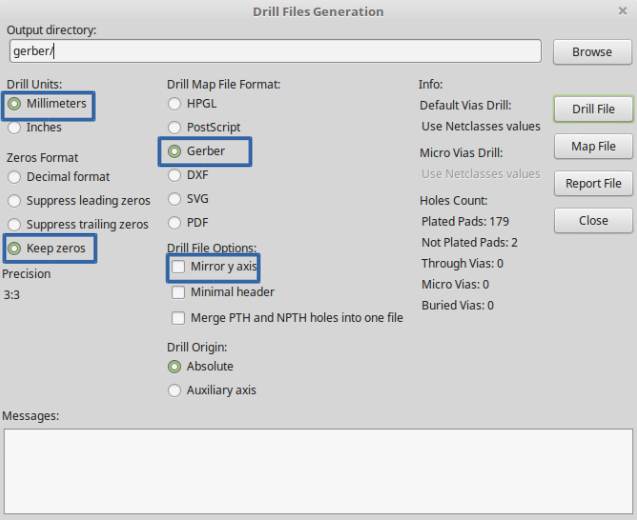

Exporter le fichier des perçages

Le fichier contenant les positions et les diamètres des perçages (drill file) est au format Excellon.

- Cliquer sur le bouton Generate Drill File de la boite de dialogue Plot précédente

- Sélectionner les répertoire où sera enregistré le fichier de perçage

- Vérifier que les options cochées soient identiques à la capture suivante :

- Cliquer sur le bouton Drill File

Kicad va générer un fichier portant l'extension .drl dans le répertoire de destination.

A ce niveau d'avancement, vous disposez de l'ensemble des fichiers nécessaires pour la gravure de la carte mais pas au format interprété par la CNC. L'étape suivante va permettre la conversion de ces fichiers au format G-code.

Du format Gerber et Excellon vers le format G-code

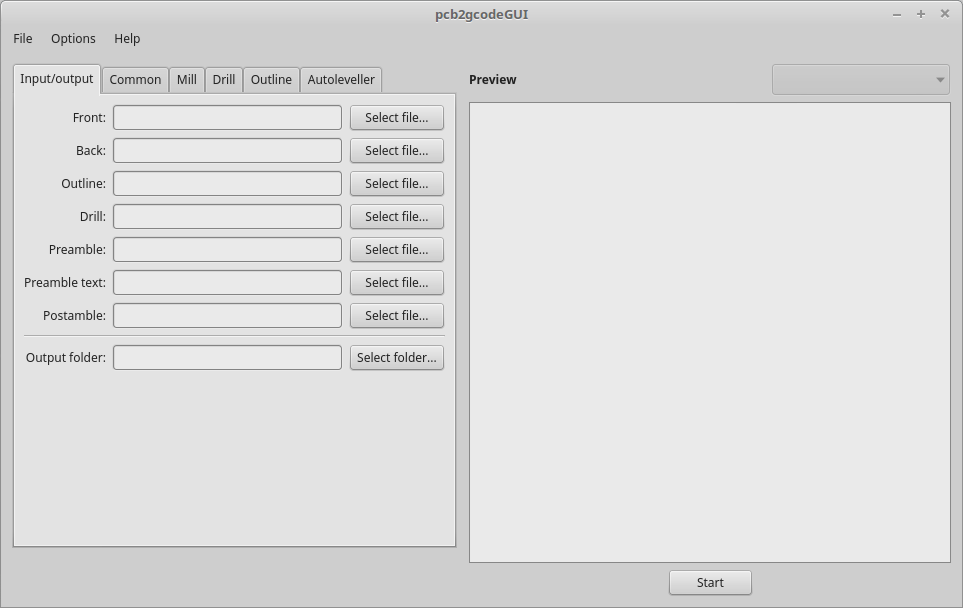

Pour cela, on utilise le programme pcb2gcodeGUI. A la première utilisation, il va falloir créer le fichier de configuration stockant les options nécessaires au bon fonctionnement du programme pour la CNC du fab.

Créer un fichier texte avec le contenu suivant :

![]() Fix Me !

Fix Me !

Vous pouvez ajouter les informations manquantes !!! Paramètres de configuration de pcb2gcodeGUI

# Configuration file generated by pcb2gcodeGUI version 0.1 on ven. oct. 28 22:22:49 2016

# Common options

#@#dpi=1000

metric=true

metricoutput=true

mirror-absolute=false

nog64=true

optimise=true

tile-x=1

tile-y=1

tolerance=0.0100

vectorial=true

zchange=10.0000

zero-start=true

zsafe=5.0000

# Mill options

#@#extra-passes=0

mill-feed=600

mill-speed=10000

#@#offset=0.1500

voronoi=true

zwork=-0.0500

# Drill options

drill-feed=50

drill-side=auto

drill-speed=10000

milldrill=false

#@#milldrill-diameter=3.0000

nog81=true

nog91-1=true

onedrill=false

zdrill=-2.5000

# Outline options

bridges=0.5000

bridgesnum=2

cut-feed=600

cut-infeed=10.0000

cut-side=auto

cut-speed=10000

cutter-diameter=3.0000

fill-outline=true

#@#outline-width=0.2000

zbridges=-0.6000

zcut=-2.5000

# Autoleveller options

al-back=false

al-front=false

#@#al-probecode=G31

al-probefeed=100

#@#al-probevar=2002

#@#al-setzzero=G92Z0

al-x=15.0000

al-y=15.0000

software=LinuxCNC

Lancer pcb2gcodeGUI

pcb2gcodeGUI

Puis cliquer sur File, load configuration file, et sélectionner le fichier précédemment créé.

Sur le premier onglet Input/output :

Sur le premier onglet Input/output :

- Dans la zone Back, sélectionner le fichier Gerber contenant le calque B.Cu généré par Kicad

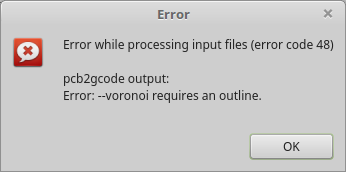

L'application peu afficher un message inquiétant :

Il essaye de vous expliquer avec ces mots à lui que l'algorithme qui va convertir le tracé dessiné sous Kicad en zones délimitées en vue de la gravure a besoin d'avoir une bordure extérieure pour fonctionner. On va la lui fournir.

- Cliquer sur Ok pour acquitter le message

- Dans la zone Outline, sélectionner le fichier Gerber contenant le calque Edge.cuts

- Dans la zone Drill, sélectionner le fichier Excellon (.drl) contenant le détail des perçages

- Dans la dernière zone Output folder, choisir un répertoire où seront exportés les fichiers G-code

La prévisualisation à droite donne une idée du rendu.

- Cliquer sur le bouton Start au bas de la fenêtre pour démarrer la conversion en G-code.

Pcb2gcode va créer des fichiers d'extensions .ngc :

|

back.ngc |

Tracé des pistes |

|

outline.ngc |

Contour extérieur de la carte |

|

drill.ngc |

Position des perçages |

A la fin de cette étape, les fichiers sont prêts pour la gravure de la carte par la CNC.

Réalisation de la carte

Préparation de la CNC

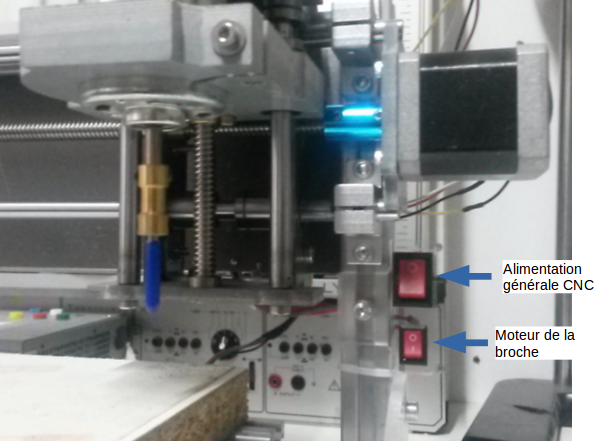

Le soin apporté à cette étape de préparation va grandement conditionner la qualité de la réalisation de la carte !

- Débrancher électriquement la CNC

- S'assurer de la propreté du martyr (surface de gravure) de la machine ainsi que la plaque : un déchet d'une épaisseur infime peut créer une bosse ou relever légèrement un coin de la carte à graver et nuire à la qualité générale de la gravure.

- Coller la carte époxy au martyr avec de l'adhésif double-face,la face cuivrée visible

L'adhésif doit couvrir au moins les trois quarts de la surface de la carte

Astuce : Si vous recycler des plaques photosensibles, utiliser de l'acétone ou de l'alcool à brûler (moins nocif) pour retirer la couche superflue.

- Monter une pointe javelot sur la pince de l'axe de la broche

Attention : L'outil est tranchant !

Attention : L'outil est tranchant !

- A partir de ce moment, il est fortement recommandé de porter des lunettes de protection pour le cas où la pointe de l'outil viendrait à casser.

- Vérifier que l'interrupteur de la broche est sur 0 (petit interrupteur en bas).

- Brancher l'alimentation électrique de la CNC et le cordon USB au PC.

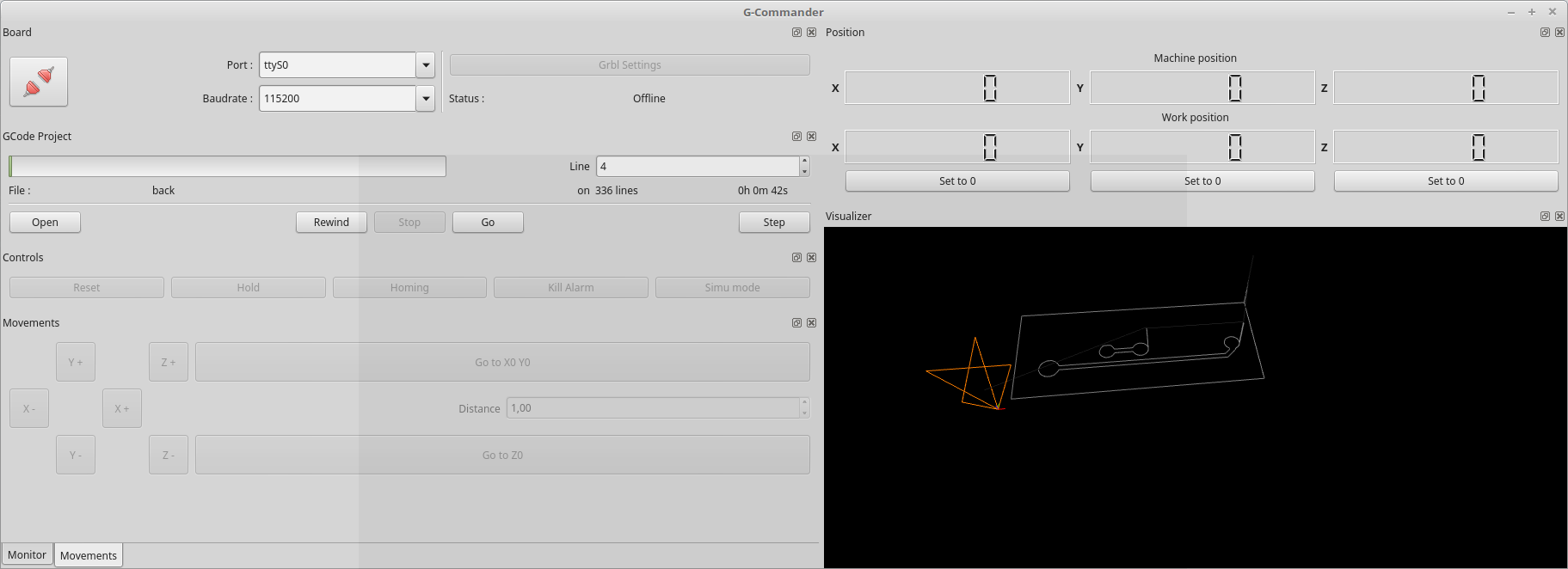

Initialisation de la CNC

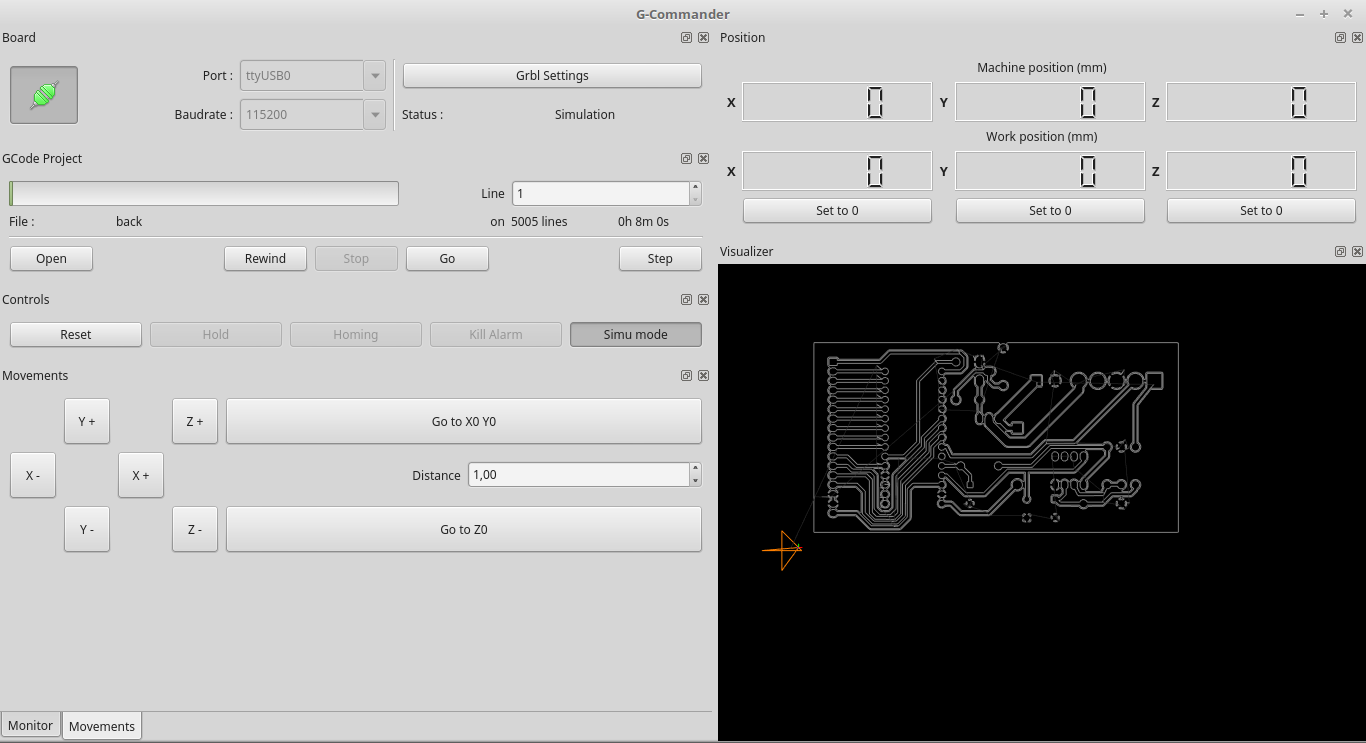

Allumer la CNC (uniquement la machine, interrupteur du haut) Démarrer le programme G-Commander

g-commander

L'interface se découpe en plusieurs panneaux qui peuvent être réorganisés à votre goût

- Le panneau Board gère la connexion à la carte contrôleur de la CNC

- Le panneau GCode Project va permettre l'ouverture du fichier G-code à tracer

- Le panneau Controls pour les modes de fonctionnement de la machine

- Le panneau Movements autorise les déplacements

- Le panneau Positionaffiche les coordonnées de l'outil et permet aussi d'enregistrer l'origine relative (coin de la carte) pour débuter la gravure

- Le panneau Visualizer donne la vue 3D de la position de la broche et du tracé de la carte

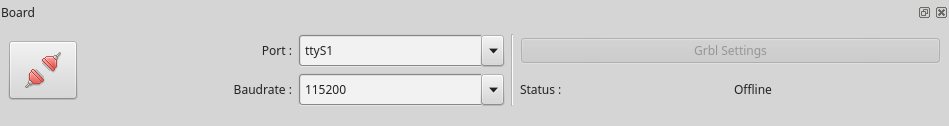

Etablir la connexion avec la CNC

Panneau Board, sélectionner le port USB et la vitesse de communication (115200) de la CNC

Cliquer sur le bouton rouge pour établir la connexion. Il passe au vert et le champ Status doit afficher "On line".

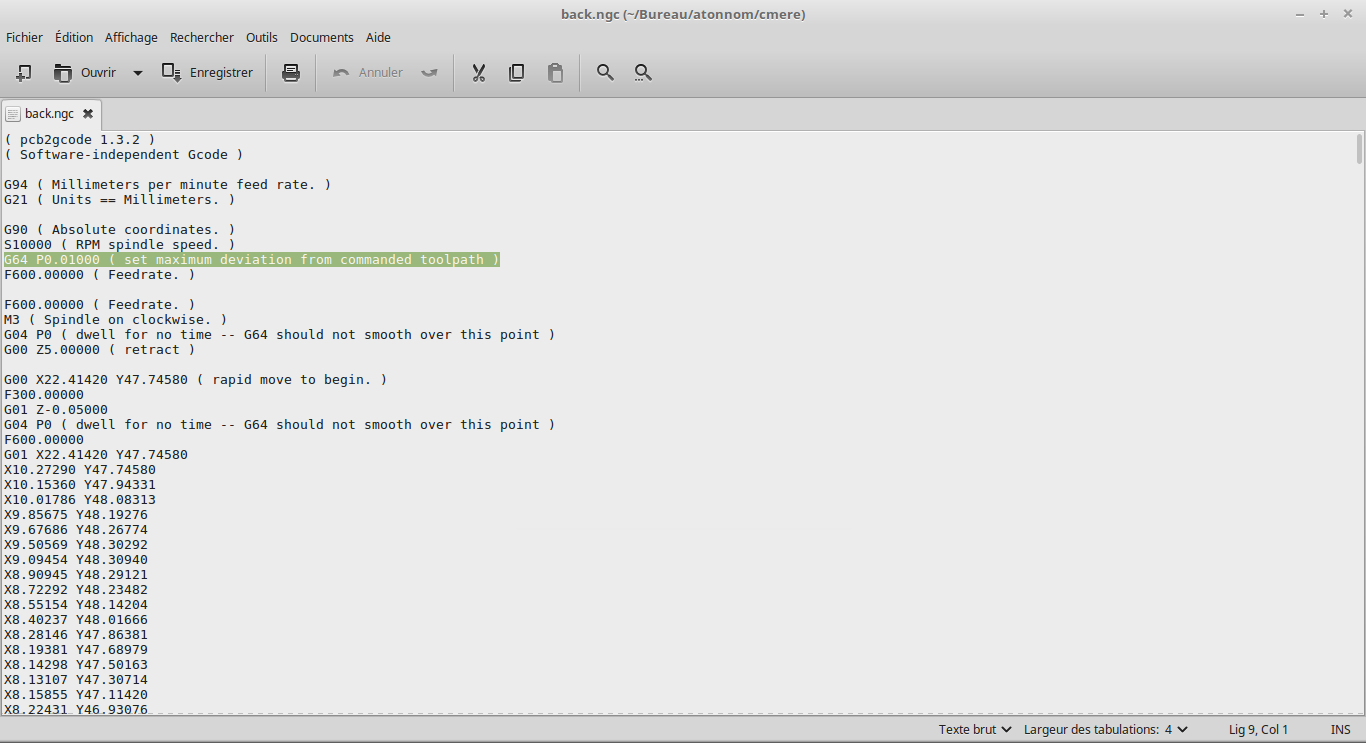

Charger un fichier G-code

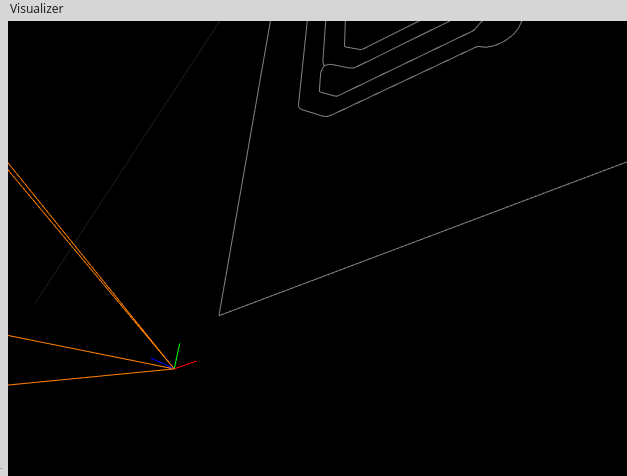

Depuis le panneau Gcode Project, cliquer sur le bouton "Open" et chercher le fichier G-code back.ngc généré à l'étape précédente. La zone Visualizer se met à jour et rend un aperçu 3D du travail à accomplir par la machine. Vous pouvez interagir avec la zone d'aperçu :

- Clic gauche : Rotation 3D autour de la scène

- Roulette : Zoom

- Clic droit : Déplacements latéraux

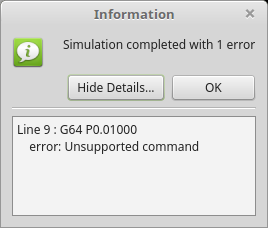

Simuler les jobs

Cette étape permet de vérifier que la syntaxe des fichiers G-code du projet sera bien comprise par la CNC. Concrètement, G-commander va envoyer les instructions G-code à la carte CNC qui va acquitter la connexion et accepter les commandes transmises.

Si une instruction est erronée, un message d'avertissement vous indiquera qu'une correction est à apporter au préalable de la réalisation de la carte.

Dans le panneau Controls, basculer en mode Simulation avec le bouton bien nommé "Simu mode". Bouton "Simu mode" enfoncé, cliquer ensuite sur le bouton "Go" du panneau GCode project. Les instructions G-code vont défiler à grande vitesse et le programme vous informera d'éventuelles erreurs de syntaxe rencontrées.

Répéter l'opération pour l'ensemble des fichiers G-code que vous allez graver. Il est important de réaliser cette opération AVANT d'avoir initialisé les origines.

Correction des erreurs :

Si vous rencontrez un message d'avertissement de ce type :

Pour corriger l’erreur, il faut éditer le fichier G-code (éditeur de texte basique) et supprimer la ligne en erreur.

Enregistrer le fichier.

Depuis G-Commander, charger à nouveau le fichier et relancer la simulation.

Quand tous les fichiers G-code sont simulés sans erreur, cliquer à nouveau sur le bouton "Simu mode" pour sortir et revenir au monde réel.

Quand tous les fichiers G-code sont simulés sans erreur, cliquer à nouveau sur le bouton "Simu mode" pour sortir et revenir au monde réel.

Exécution de la gravure

On y est, cette étape va lancer la gravure à proprement parlé.

Ouvrir le fichier G-code back.ngc .

Vous pouvez suivre l’évolution du job dans la vue 3D :

La pointe orange indique la position de l’outil.

Le contour du tracé est :

- gris pour l’aperçu

- devient bleu quand les instructions du tracé sont parvenues dans la mémoire de la CNC (commandes acceptées en attente de réalisation par la carte)

- vert quand le tracé est physiquement gravé

Prise des origines

Il va falloir apprendre à la machine à savoir où se trouve la carte à graver. Pour cela, il faut initialiser l’origine des trois axes.

Dans la vue 3D, en bas à gauche de la gravure sous l’outil est dessiné un repère qui montre la position de l’outil à son origine. On va faire coïncider ce repère virtuel avec le coin inférieur gauche de la carte positionnée sur le martyr.

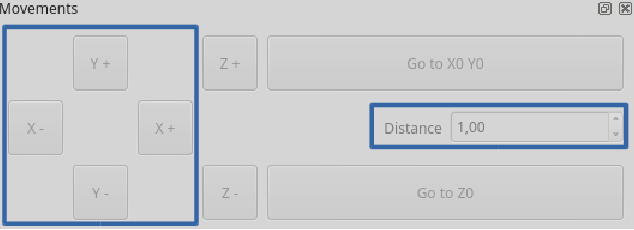

On va commencer par positionner l’origine des axes X et Y qui sont ceux présents dans le plan du martyr :

On va commencer par positionner l’origine des axes X et Y qui sont ceux présents dans le plan du martyr :

On va déplacer le martyr et la broche. Assurez vous que la pointe javelot soit suffisamment haute pour éviter une collision fâcheuse avec la carte à graver.

Dans le panneau Movements, utiliser les boutons X+/- et Y+/- pour déplacer la pointe javelot dans le coin inférieur gauche de la carte à graver. Garder à l’esprit que le collage de votre carte sur le martyr n’est pas strictement parallèle aux bords. Conserver une marge intérieure suffisante pour pallier ce défaut d’alignement.

La zone de saisie Distance permet d’ajuster le pas de déplacement. La mesure indiquée est exprimée en mm. Conserver une valeur importante pour les déplacements longs, diminuer la valeur pour un ajustement précis. Toujours sortir de la zone de saisie par une tabulation pour s'assurer que la valeur saisie soit appliquée par le programme.

Au niveau de la vue 3D, vous observerez que l’outil s’est déplacé au loin de votre plaque.

Une fois la position idéale trouvée, cliquer sur les boutons "Set to 0" des axes X et Y dans le panneau Position.

Vous pouvez ajouter les informations manquantes !!!

Auteurs

Pila