Fabriquer sa station de soudage

Fabrication d’une station de soudage utilisant les pannes de fer Weller de la gamme RT.

Sommaire

Présentation

Les stations de soudage régulées de bonne facture sont souvent onéreuses. L’objectif de ce hack est de vous proposer la fabrication de votre propre station de soudage à un coût abordable. Un des constructeurs les plus réputés du marché a eu l’excellente idée de fabriquer des stations et donc des pannes de fers cumulant plusieurs avantages :

- Une gamme de panne étendue : allant d’une panne conique très fine dédiée à la soudure de composants CMS jusqu’à des pannes biseautées de 2,2 mm, soit une quinzaine de références de pannes différentes ;

- elles sont interchangeables facilement, sans outil et à chaud ;

- elles utilisent un connecteur unique et très courant : une fiche jack de 3,5 mm de diamètre stéréo ;

- chaque panne dispose de sa cartouche chauffante et de sa sonde de température ;

- elles sont ergonomiques et agréables à prendre en main ;

- leur prix est raisonnable vis à vis de la qualité des pannes.

Il s’agit des pannes Weller de la gamme RT.

Autant le tarif des pannes est relativement bon marché que le prix des stations et des fers à souder de la marque peuvent fortement rebuter.

L’idée est donc de combiner l’utilisation de pannes de fer de gamme professionnelle à la fabrication d’une station de soudage "maison" bon marché et tout aussi efficace que celle proposée par Weller.

Principe de fonctionnement

Le hack repose sur le retro engineering d’une station Weller RT qui, au final, fonctionne comme une boucle fermée d’asservissement en température : le bricoleur définit une consigne de température pour son fer, la station envoie de l’énergie vers la panne pour la faire chauffer, la panne renvoie une information de température à la station qui va adapter l’énergie à envoyer la panne. En dessous de la consigne, on fait chauffer la panne ; au-delà de la température, on stoppe le chauffage. Le signal envoyé par la station de soudage est un signal de type carré dont le rapport cyclique va varier (signal PWM). Il s’agit de signaux en forme de créneaux envoyés à la résistance chauffante de la panne dont le temps à l’état haut sera plus ou moins long en fonction de l’augmentation de température souhaitée. Plus le créneau à l’état haut sera long, plus la panne chauffe.

La gestion de l’ensemble doit donc pouvoir inclure :

- une interface utilisateur permettant de définir un point de consigne : ie. la température du fer à souder ;

- un affichage de la consigne ;

- une entrée permettant de faire varier la consigne ;

- l’interprétation du signal retourné par la sonde de température ;

- la régulation de la température ;

- la génération d’un signal PWM dont le rapport cyclique va varier en fonction de la consigne et de la température détectée par la sonde de la panne ;

- une indication visuelle du rapport cyclique actuel : ça chauffe à fond pour la montée initiale en température, ça maintient la température, température de veille.

Tout cet ensemble sera géré par un composant programmable : un Arduino/Genuino Nano.

Coût

Tarif évalué en mars 2017.

La construction de ce hack vous revient à xxx euros. ![]() Fix Me !

Fix Me !

Vous pouvez ajouter les informations manquantes !!!

Niveau de difficulté

Outillage nécessaire

- Gravure des cartes

- Mini CNC

- Fraise conique ou pointe javelot

- Scie à métaux (détourage des cartes)

- Toile émeri + brosse métallique

- Mini perçeuse

- Forêts de 0,6 et 0,8 mm

- Montage des cartes

- Fer à souder

- Etain, tresse ou pompe à dessouder

- Pince coupante à raz

- Pince à becs plats

- Gaine thermorétractable diamètre 2,4 mm

- Paire de brucelles ou précelles

- Tournevis plat

- Lunettes de protection

- Programmation de l'Arduino Nano

- Un PC

- Cordon mini USB – USB A

- Logiciel de compilation Arduino (téléchargement sur www.arduino.cc)

- Vérification du montage

- Un oscilloscope (facultatif)

- Un briquet

Composants nécessaires

| Composant | Quantité | Référence | Référence Farnell |

|---|---|---|---|

|

Arduino/Genuino Nano |

1 |

ATMega 328P |

non disponible |

| Arduino Nano compatible | 1 | ||

| Alimentation 12Vdc 5A | 1 | ||

| Câble souple LIYY 4x0,25mm² | 1 | ||

| Amplificateur opérationnel de mesure | 1 | Texas Instruments OPA2336 | 1097396 |

| Support de CI DIL8 lyre | 1 | Support DIL8 lyre | 1077344 |

| Fet de puissance | 1 | Infineon IPP80P03P4L-04 (TO-220) | 2443406 |

| Afficheur 7 segments 20 mm cathode commune | 3 | LTS-313AG | |

| Fiche d'alimentation | 1 | Dépend du bloc d'alimentation | |

| Barrette HE14 femelle 15 pin | 2 | 1667535 | |

| 10 nF / 100 V | 2 | 10 nF / 100 V disque céramique | 1827843 |

| 100 nF / 50 V | 1 | 100 nF / 50 V disque céramique | 1600815 |

| Led diamètre 5 mm | 1 | Led diamètre 5 mm jaune | 1208852 |

| Fet N petits signaux | 4 | BS170 (TO92) | 1077687 |

| R68k | 1 | 68 kΩ 1/4W 1% | 2329965 |

| R100 | 1 | 100 Ω 1/4W 1% | 2329853 |

| R220 | 9 | 220 Ω 1/4W 1% | 9339299 |

| R1k | 4 | 1 kΩ 1/4W 1% | 9339051 |

| R5k6 | 1 | 5,6 kΩ 1/4W 1% | 2411043 |

| R10k | 2 | 10 kΩ 1/4W 1% | 9339060 |

| R100k | 1 | 100 kΩ 1/4W 1% | 2329853 |

| Diode 1N4007 | 1 | 1N4007 | 9565051 |

| Fiche jack femelle 3,5mm stéréo | 1 | Neutrik NYS240BG | 1390177 |

| ILS - Interrupteur reed | 1 | Normalement ouvert (option) | 2453568 |

| Encodeur rotatif avec bouton poussoir | 1 | Alps EC11K1524402 | 2064998 |

| Cordon 5 broches 1,5m droit M12 sortie fils | 1 | Phoenix SAC-5P-M12MS/1,5-PUR | 1669767 |

| Embase 5 broches femelle | 1 | Phoenix SACC-E-M12FS-5CON-PG9/0,5 | |

| Bornier 2 fils, pas de 5,08 mm | 2 | (facultatif) | 2396251 |

| Bornier 3 fils, pas de 5,08 mm | 1 | (facultatif) | 2668642 |

| Fil de câblage 0.2mm² | 2,5 m | (ou nappe Speedy 20 conducteurs) | 2290924 |

Schémas

Les schémas proposés sont une adaptation de la station proposée par l’Electrolab (Hackerspace basé à Nanterre). Le kit d'origine utilise des composants de surface (CMS). Les schémas fournis ici utilisent des composants dits traversants pour sa réalisation. Electrolab propose par ailleurs des améliorations facultatives dans sa documentation (ajout d’un bouton reset sur l’encodeur rotatif et une sécurité anti emballement en cas de plantage), celles-ci sont implantées dans cette version.

Vous pouvez ajouter les informations manquantes !!!Archive Kicad à uploader, obligation de passer par un zip sinon utilisation de Git, COAGUL a un dépôt

Le cerveau du dispositif est l'Arduino Nano. Ses sorties D2 à D11 et A2-A3 sont dédiées aux afficheurs 7 segments, la sortie A4 pour la LED implantée en tant que témoin de chauffe, la sortie D3 envoie les signaux PWM vers le Fet de puissance à destination de la résistance chauffante de la panne.

L'entrée A7 reçoit le signal amplifié en provenance de la sonde de température embarquée dans la panne. Les entrées D12 et D13 correspondent à l'encodeur rotatif pour le réglage de la température de consigne et l'appui sur le bouton de l'encodeur permet de réinitialiser l'Arduino Nano en cas de plantage.

Étape par étape

Gravure des cartes électroniques

L'électronique de la station de soudage sera gravé sur deux cartes distinctes reliées par un bus :

- la première carte supportant l'Arduino Nano hébergera également un amplificateur opérationnel pour le retour de la sonde de température de même que le Fet de puissance pour les impulsions PWM envoyées à la résistance chauffante de la panne.

- la seconde carte comporte les afficheurs ainsi que l'encodeur rotatif permettant le réglage et l'affichage de la température de consigne, le rapport cyclique actuel. Cette carte est séparée de la première pour réaliser un montage plus aisé dans un boîtier de votre choix.

Vous pouvez ajouter les informations manquantes !!!Télécharger l'archive Kicad contenant le projet.

Remarque : l'archive fournie est prévue pour l'implantation des références de composants présents dans la liste. Si vous avez modifié des références ou trouvé des équivalences, vérifiez et modifiez en conséquence le schéma Kicad et les empreintes sur le PCB.

Pour exporter le tracé des PCB et des trous de perçage à destination de la CNC du fab, voici la page Wiki dédiée à ces actions.

Gabarit des cartes :

- Carte mère (Arduino) : 104 mm x 61 mm

- Carte afficheurs : 82 mm x 52 mm

Une fois les cartes gravées, détourer les cartes avec une scie à métaux puis les brosser légèrement avec une brosse métallique pour retirer les copeaux éventuels et casser les arrêtes et les angles des cartes avec de la toile émeri.

La CNC ayant pointé les pré-perçages, il faut maintenant percer tous les trous avec une mini perceuse et un forêt de 0,6 mm. Certains composants ont besoin de trous de perçage plus larges (Fet de puissance, borniers, pattes de renfort de l'encodeur rotatif), agrandir les trous avec le forêt de 0,8 mm.

Sur la carte afficheur, présentez l'encodeur rotatif pour vérifier qu'il pourra se monter facilement. Rectifier au besoin.

Implantation des composants

Carte afficheurs

Commencer par souder la série de huit résistances de 220 ohms (R14 à R21) et les trois résistances de 1 kohm (R11 à R13). Lorsque vous coupez les pattes des composants, veillez à porter des lunettes de protection. Souder les afficheurs et les mosfets, attention aux sens de montage et polarités. Terminer par l’encodeur rotatif.

Carte mère

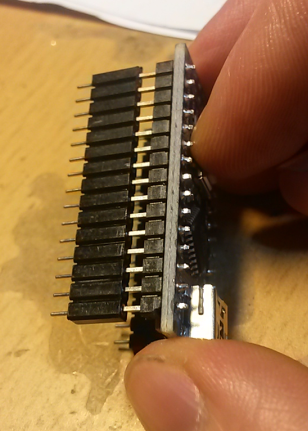

Débuter en soudant les barrettes de connexion livrées avec l'Arduino Nano si ce n'est pas fait.

Poursuivre en soudant les borniers à vis, le support HE10 (connexion vers la carte afficheur) et les supports de composants (ampli op et Arduino).

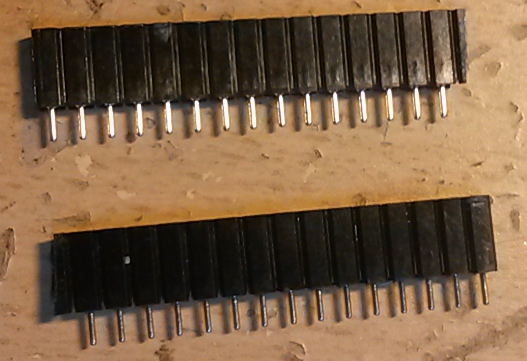

Pour les rangées de support de l’Arduino, couper à la bonne longueur les deux rangs de support (2 rangs de 15 contacts).

Insérer ensuite les supports sur les pattes de l’Arduino. Enfoncer les supports dans les trous prévus sur la carte et souder les contacts de chaque extrémité des rangées.

Retirer l’Arduino et souder tous les contacts. En procédant de cette façon, vous vous assurez du bon positionnement des rangées de connecteurs et d’une insertion facile de l’Arduino.

Fichier Arduino soudure.png

Souder ensuite les résistances et les condensateurs céramiques. Ces composants ne sont pas polarisés.

Poursuivre avec les fets de puissance et la diode. Ces composants-ci sont polarisés, attention à leurs positionnements.

Liaison carte mère - afficheurs

Connexion à la carte mère amovible (option) : Monter le connecteur HE10 à l’extrémité de la nappe. Pour se faire, désolidariser les brins de la nappe sur une longueur d’environ 20 mm. Monter le premier brin (rouge) sur le connecteur femelle en vous assurant du sens de montage vis à vis du support de la carte mère. Enfoncer le filament rouge dans le connecteur femelle et l’insérer dans la griffe métallique avec un tournevis plat fin. Recommencer avec les autres filaments en vous assurant de les prendre dans l’ordre. Couper l’excédent des filaments dépassant du connecteur avec une pince coupante à raz.

Si vous ne souhaitez pas passer par cette étape, vous pouvez lier les cartes entre elles avec du câble nappe ou des fils de câblage coupés à longueur identique et soudés à chaque extrémité.

Fichier Carte afficheur.png

Raccordement des fiches

Fiche d'alimentation

Souder le connecteur concentrique pour l’alimentation de la station. Traditionnellement, le pôle positif se trouve à l’intérieur du connecteur, le moins sur le pourtour extérieur. Par convention, utiliser du fil de câblage noir pour le moins et rouge pour le plus. Raccorder ensuite cette fiche concentrique vers le bornier d'alimentation de la carte mère, prêter attention à la polarité.

Fiche vers le fer à souder

La panne de fer à souder utilise un connecteur très commun. Pour son raccordement à la station, on utilisera une fiche jack femelle 3,5 mm stéréo (identique à un casque audio par exemple). Souder un brin du câble souple à chacun des connecteurs de la fiche jack femelle.

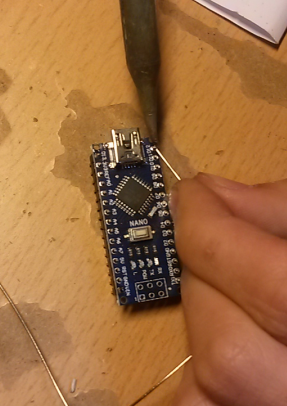

Modification de l'Arduino Nano

Ledoctomie de la sortie D13 : Comme joliment nommé dans de l'Arduino le hack d'Electrolab, il faut procéder à l'ablation de la LED CMS de l'Arduino Nano raccordée à la sortie 13. Cette étape est rendue nécessaire car l'entrée est utilisée par le raccordement de l'encodeur rotatif. Laisser l'ensemble LED + résistance peut empêcher le fonctionnement de l'encodeur dans l'un des sens de rotation. Chauffer alternativement les deux cotés de la LED marquée « L » sur l'Arduino et la dégager à l'aire d'une paire de brucelles ou pour les mieux équipés d'entre nous par une paire de précelles. Si la LED ne survit pas à ce mauvais traitement, peu importe, elle ne sera pas réutilisée.

Liens

Manuel Le projet documenté par Electrolab, hackerspace basé à Nanterre

http://wiki.electrolab.fr/Projets:Lab:2015:SolderStation:Manuel

Autre montage de station de soudage

(en) https://create.arduino.cc/projecthub/sfrwmaker/the-soldering-iron-controller-for-hakko-t12-tips-f5257b

Auteurs

Licence de la page

Attribution - Partage dans les Mêmes Conditions 3.0 non transposé (CC BY-SA 3.0)

Vous êtes libre de :

- partager — reproduire, distribuer et communiquer l’œuvre

- remixer — adapter l’œuvre

- d’utiliser cette œuvre à des fins commerciales

Selon les conditions suivantes :

- Attribution — Vous devez attribuer l’œuvre de la manière indiquée par l’auteur de l’œuvre ou le titulaire des droits (mais pas d’une manière qui suggérerait qu’ils vous approuvent, vous ou votre utilisation de l’œuvre).

- Partage dans les Mêmes Conditions — Si vous modifiez, transformez ou adaptez cette œuvre, vous n’avez le droit de distribuer votre création que sous une licence identique ou similaire à celle-ci.